TR系列矿用汽车主减速器壳体、差速器壳体的止口尺寸精度较高,又因其结构特殊及尺寸较大(有的>500mm),市场上不能直接购买到合适的量具,为此自行设计制作了一种简便、经济且好用的专用量具。该专用量具配合量块,可对工件进行比较测量。同时对该专用量具的设计和使用进行了详尽的说明与分析。

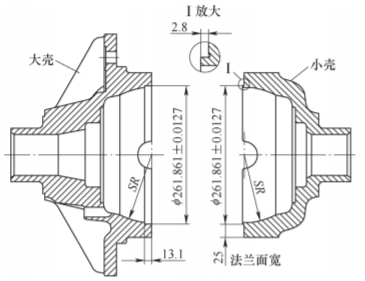

止口用于两零件的定心和连接,是成对出现的结构。在一个零件上加工出凸台,另一个零件加工出凹坑,凸台和凹坑就称为止口。图1所示凸台和凹坑便是TR50矿用汽车差速器壳体(材料 ZG25CrMo4)止口。该止口内外圆尺寸是一样的, 都是φ(261.861±0.0127)mm,公差值T为0.0254mm,即1/1000in(1in=25.4mm)。其配合类型为过渡配合,以保证大小壳装配后的同轴度。

图1 TR50矿用汽车差速器壳体止口

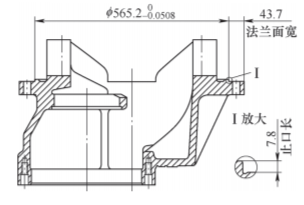

图 2所示的凸台是TR100矿用汽车主减速器壳体(材 料QT450-10)外止口,公差值T为0.0508mm,即 2/1000in。这类止口结构有如下共同特点:尺寸精度较 高(图1公差等级为IT5左右,图2公差等级为IT6左右);止口长度很短;法兰面较宽;尺寸较大(图2 尺寸已是>500mm的大尺寸)。这些特点给尺寸检测带来不小的困难,笔者针对以上问题设计了一种适用于矿车壳体止口测量的简便经济的专用量具。

图2 TR100矿用汽车主减速器壳体外止口

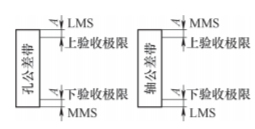

虽然某些高配置数控机床自带在线检测功能, 可以较为方便地解决此类止口的测量问题。但除了设备“自检”外还必须让其他计量器具进行“他检”,才能确保质量安全。鉴于检验成本,计量仪器或三坐标测量机等设备一般仅用于抽检。全检,特别是大型工件的全检,还是使用卡尺、千分尺或 百(千)分表这类常规计量器具更为经济和方便。以下讨论图1、图2所示止口常规量具(测量方法)的选定过程。精密测量时,所选用的计量器具的测量不确定度u应小于或等于被测件的公差值T和因数k的积,即u≤kT。式中k为测量不确定度因数。选择k有两种方法:查表法和经验法。查文献[1]表1-5[1]得:公差等级为IT5和IT6时,k分别为0.33和0.3。经验法认为, 较高精度的工件取k=1/3左右。 由文献[1]表1-6查得:分度值为0.02mm的游标卡尺用外量爪对260~360mm和360~500mm的外尺寸进行绝对测量时,其测量不确定度u分别为60μm和70μm。其u值已大于图1、图2所示止口公差值T。若使用卡尺配合量块进行比较测量,因卡尺测力由人手控制,即使同一个人在不同时候的手感也可能不尽相同,以及图2所示主减速器壳体结构原因,其 止口外圆只能用卡尺量爪最外端的量面进行测量, 所以,卡尺不能用于止口精加工的尺寸测量。 图2所示外止口,因法兰面较宽(43.7mm),所以需用测微头示值范围为50mm、量程为600~700mm的测砧可调式大尺寸外径千分尺进行测量。但笔者查阅不到量程>500mm大尺寸千分尺的测量 不确定度的具体资料,仅在文献[1]表1-6查得:分度 值为0.01mm的0级千分尺对360~500mm的外尺寸进行绝对测量时,其测量不确定度u为15μm。由于分度值为0.01mm的测砧可调式外径千分尺测量500~600mm和600~700mm时的示值最大允许误差分别为±14μm和±16μm[2],而且,千分尺配合量块比较测量时,比起绝对测量,其不确定度还会减小,一般可减小40%[3],所以可推断:量程为600~700mm的测砧可调式外径千分尺配合量块比较测量时的测量不确定度u应该符合或基本符合本文2.1中提出的u≤kT的选择原则。经上述分析,虽然千分尺可以用于图2外止口的尺寸测量,但大尺寸千分尺因其尺寸和自重的增大(以某600~700mm千分尺为例,其质量约 5.5kg),使测量操作困难增大,难以将千分尺调整到最佳测量位置,即手持千分尺测量时,测砧与测微螺杆应平行于法兰面,使两测量面与止口外圆的接触均匀良好。由于千分尺的自重,人手不可能轻松调整测量位置。测量时测砧是固定不动的,可以将其置于法兰面上,以分担千分尺部分自重,但测微螺杆测量时要转动且不能和法兰面接触(干涉)。实际上,可调测砧的直径也是大于测微螺杆的(以某大尺寸千分尺为例,其直径差是2.5mm),目的是让测微螺杆在这种测量情况下不被干涉。所以测微螺杆和法兰面之间有1.25mm的间隙,这就使得千分尺在调整测量位置时,很容易出现手持量具不稳的情况。特别是在数量较多的全检时,劳动强度增大使得问题更加凸显,容易出现较大测量误差。因此,千分尺也不是图2止口测量的理想量具。图2所示主减速器壳体是以零配件形式供给客户,为减少甚至杜绝与客户的争议,机械加工时应按图3[4]所示的方式进行验收。验收极限是从规定的最大实体尺寸(MMS)和最小实体尺寸(LMS)分别向工件公差带内移动一个安全裕度A来确定,A值按工件公差T的1/10确定。但这就要求计量器具要有更小的测量不确定度。文献[4]只对公差等级为 IT6~IT18,公称尺寸至500mm的光滑工件尺寸检验 的通用量具的选用进行了规定。图1、图2所示止口尺寸,刚好都不在其规定范围内。但文献[4]规定,应按照计量器具所导致的测量不确定度的允许值u1选择计量器具。所选用计量器具的不确定度u的数值应等于或小于允许的u1值,即u≤u1。IT6~IT11 的u1值分为Ⅰ、Ⅱ、Ⅲ挡,分别约为工件公差T的 0.09(1/10×0.9)倍、0.15(1/6×0.9)倍、0.225(1/4×0.9)倍。应优先选用Ⅰ挡,其次选用Ⅱ 挡,最后选用Ⅲ挡。

图3 验收极限示意

图2所示止口尺寸,可以根据其公差值T按上述方法计算其u1值,从而选择计量器具。过程如下。

1)已知该工件公差值T=0.0508mm≈0.051mm, 计算可得A=5.1μm,uⅠ=4.59μm,uⅡ=7.65μm,uⅢ=11.475μm。

2)查所用计量器具的不确定度u。查文献[1]表1-6得:分度值为1μm的千分表与4等量块,对360~500mm的外尺寸进行比较测量时,其测量不确定度u为3.0μm。而图2止口公称尺寸是565.2mm,已>500mm。再查文献[5]表7[5]得:400mm<ln(标称长度)≤500mm的4等量块,其测量不确定度是 1.2μm;500mm<ln≤600mm的4等量块,其测量不确定度是1.4μm。两者仅相差0.2μm。由此可推断,分度值为1μm的千分表与4等量块,对500~600mm 的外尺寸进行比较测量时,其测量不确定度u<uⅠ=4.59μm。故可用分度值为1μm的千分表与4等量块比较测量图2所示的止口尺寸。

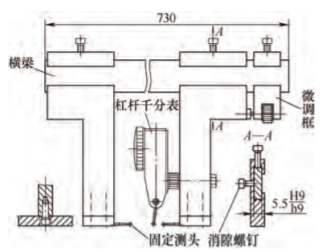

为解决大尺寸量具尺寸大、自重大,给测量操作带来困难的难题,笔者结合被测工件特点设计了一种适用于TR系列矿车所用差速器壳体、主减速器壳体内外止口的专用量具,如图4所示。量具可平稳置于工件法兰面上,两测头均采用球形测头,人手轻持量具便可进行测量操作。不但使测量操作轻松省力,降低了劳动强度,而且保证了测量精度。

图4 止口外圆专用量具

该量具各处尺寸参考某0~600mm游标卡尺设计,因横梁有平面度和直线度要求,所以可直接用卡尺尺身代替(检验完毕后又可拆下复装尺框),无需另外制作横梁。如此大大降低了专用量具制作难度和成本。因分度值为1μm的杠杆千分表量程仅为0.14mm,所以专用量具必须有微调功能,否则不利于千分表校对零位。测量工件止口时,应设法使工件与量具(量块)温度平衡。图4所示的是外止口量具,至于内止口量具本文不赘述,其原理与此相同。只是钟表式千分表测量内圆更为方便,量程宜选择0~3mm或0~5mm。方便起见,为避免每次对表都需研合量块,也可以直接将高速钢刀条等与工件线膨胀系数一致或 接近的材料,用慢走丝线切割机床直接切割到止口尺寸,然后用计量级三坐标测量机或干涉仪等设备测出实际尺寸代替量块使用。本文介绍的这种专用量具很好地解决了矿用汽车壳体止口的尺寸检验问题,特别适用于全检(大件一般都要求全检)。相信这种专用量具对类似结构也有一定的参考和借鉴意义。