日期:2022-01-24

以汽车压铸件加工为例,有近50%的非切削时间。如果再考虑主轴的启动、停止时间,则占比更大。

● 如何让机床从本质上缩短非切削时间,让如此多的非切削时间转化为切削时间?

● 在切削时间中,近半的又是钻孔和攻丝,又该如何提高?

牧野a40卧式加工中心

专注铝及铝合金压铸行业

机加工行业转型升级、

降低单件成本的理想之选!

采用40号主轴

a40采用40号主轴,比传统机床主轴的惯量减少了65%,实现了紧凑化、轻量化设计的同时,又具备足够的铝压铸加工能力,仅需0.45秒即可加速到1,2000rpm。

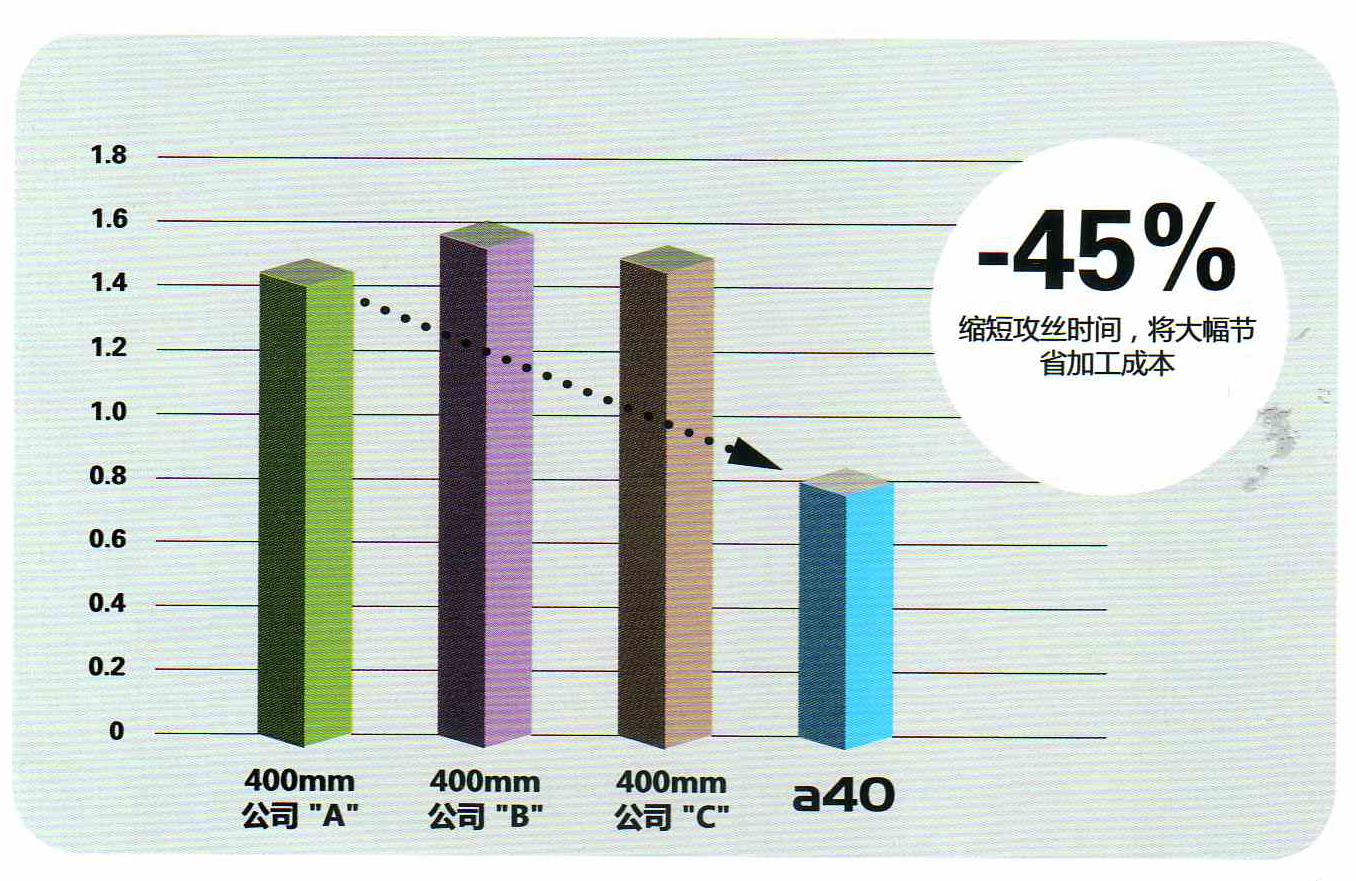

在刚性攻丝时,也缩短了丝锥顺时针完成加工后,再反转拉出时主轴的停止、启动时间。并将刚性攻丝转速从一般的3,000-4,000rpm提高到了6,000rpm。

R.O.I.创新技术

这是一项开创了卧式加工中心先河的创新技术,一层含义是让您快速获得投资回报(Return On Investment);

另一层含义是利用智能化减少惯量(Reduction Of Inertia),让机器移动更快,整体缩短非切削时间,提高生产力。

● 工作台加入“R.O.I.”设计

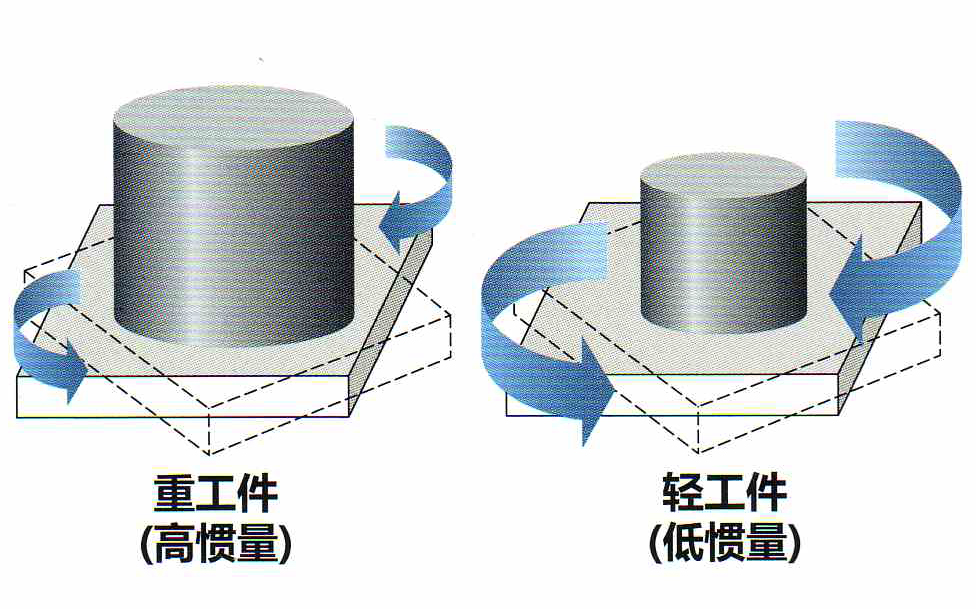

驱动工作台Z轴和旋转工作台B轴,也加入了“R.O.I.”设计理念,自动估算工件重量,然后优化线性加速度和旋转加速度,以实现最佳的定位和旋转时间,在重量较轻时就会采用较高的加加速度。

● 刀库应用“R.O.I.”设计

换刀方面,如果每10秒换一次,一年就高达百万次之多,因此,即使换刀时间缩短不到1秒,累积下来也很可观。a40采用紧凑式环型刀库,可容纳40把刀,同样应用R.O.I.设计,自动获取刀具总重量,据此进一步优化环绕速度,进而缩短寻找刀具时间。

● 智能控制

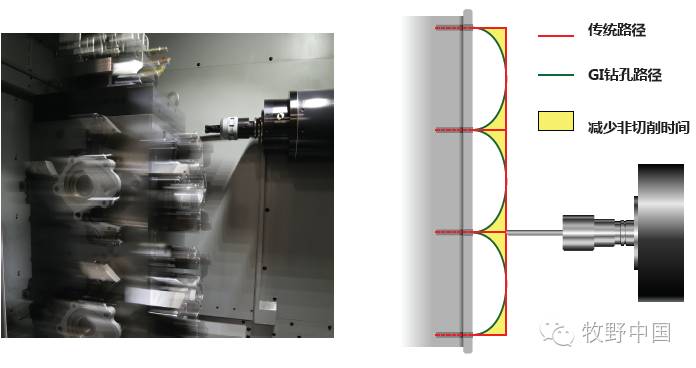

先进的智能运动控制,在实现进给轴快速、敏捷移动的同时,最小化特征间的线性定位时间,其达到最高快移速度比市场上同类产品快1/3。也能优化智能钻孔路径,缩短圆弧间的移动,始终保持最快的移动速度。

可视化刀具破损检测功能

标配的可视化刀具破损检测功能(Vision B.T.S.)更是本机的一大特色,每次通过BTS系统捕获的刀具影像,在“眨眼”间即可确认状态,一旦发现刀具破损立即自动停止加工。该检测方式为非接触式,仅需0.1秒,比接触式探头检测快0.6秒。 此外,还可快速、可靠地对刀长、半径、重量和惯量进行检测,并根据实际情况自动进行自我调节,最大限度地缩短高速加工中的非切削时间。

结构稳定

结构方面,沿用牧野早已稳定、成熟的设计,工作台尺寸400mm×400mm;XYZ轴行程560mm×640mm×640mm;最大工件尺寸Ø630x900mm;工作台高度950mm;最大工件负载400Kg。

这款为您行业量身打造的a40,凭其优异的可靠性和高效的生产力,定是您得力的伙伴!欢迎咨询我们了解更多~

写评论