金属切削加工螺纹的方法主要有车削、铣削、攻丝等,今天小编为大家带来了生产中最常见的螺纹车削的重要技术知识分享给大家。

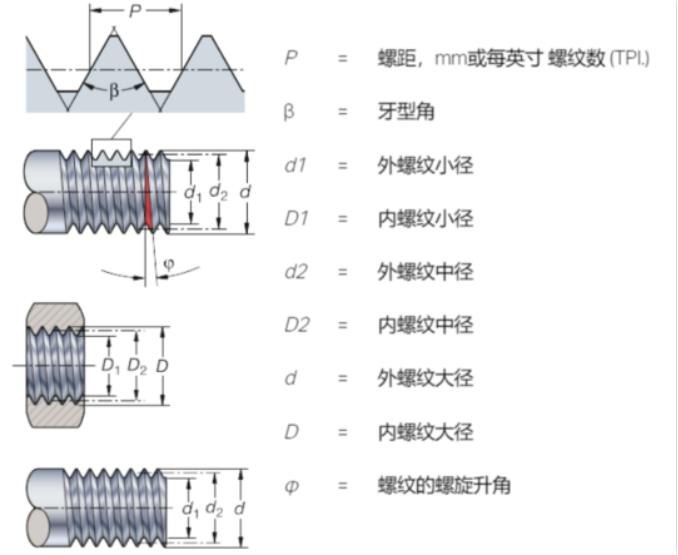

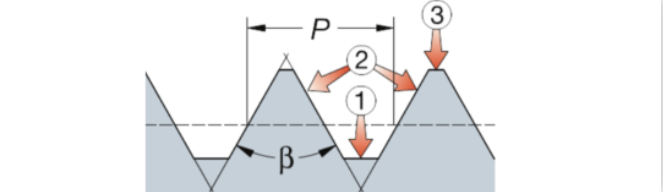

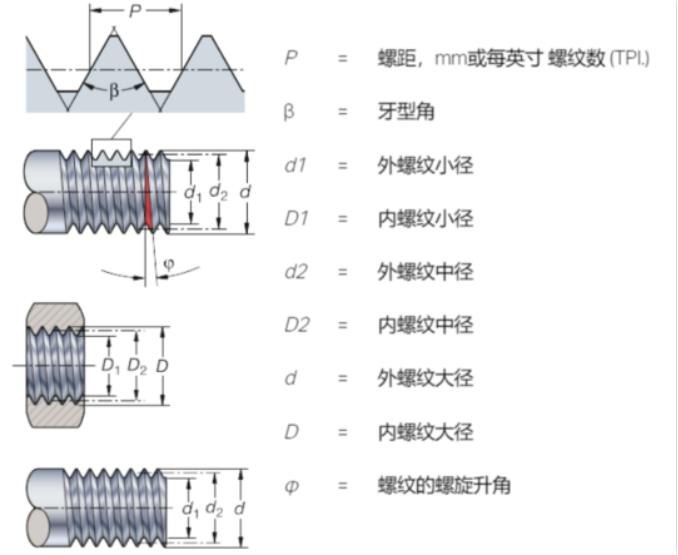

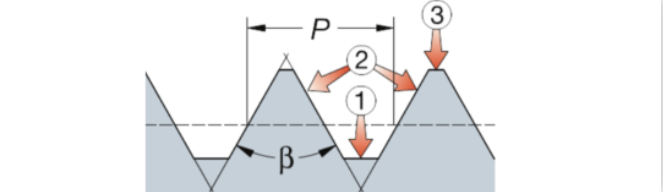

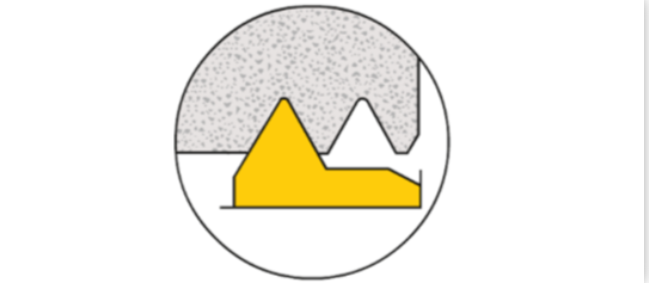

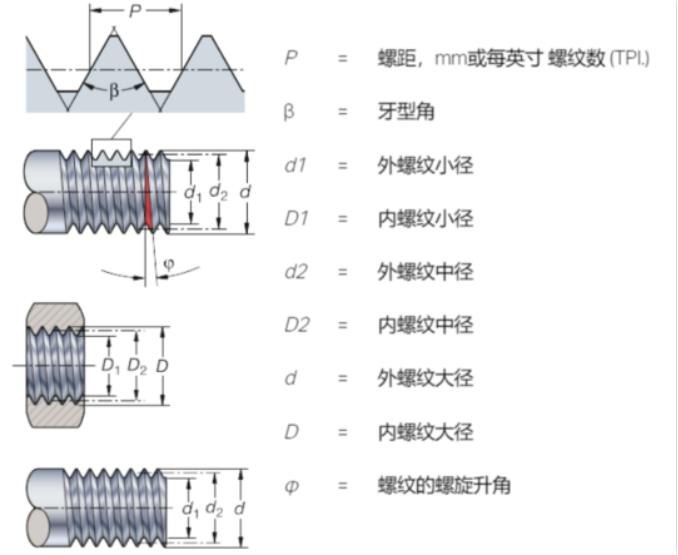

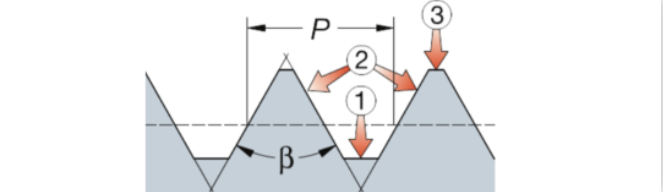

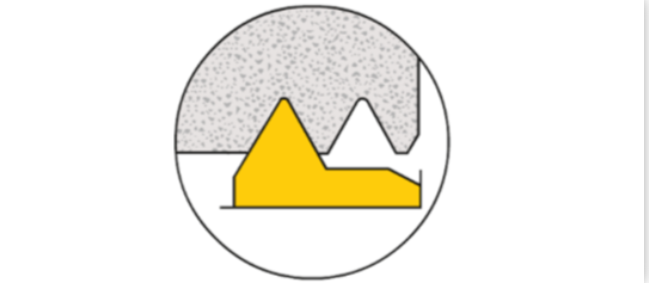

①牙底 ②牙侧 ③牙顶

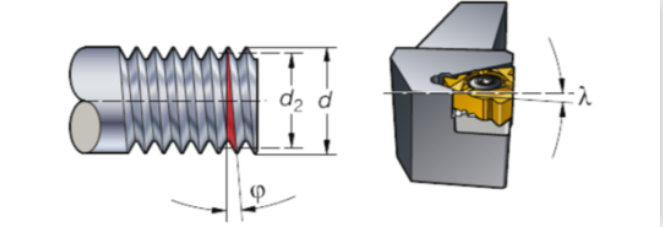

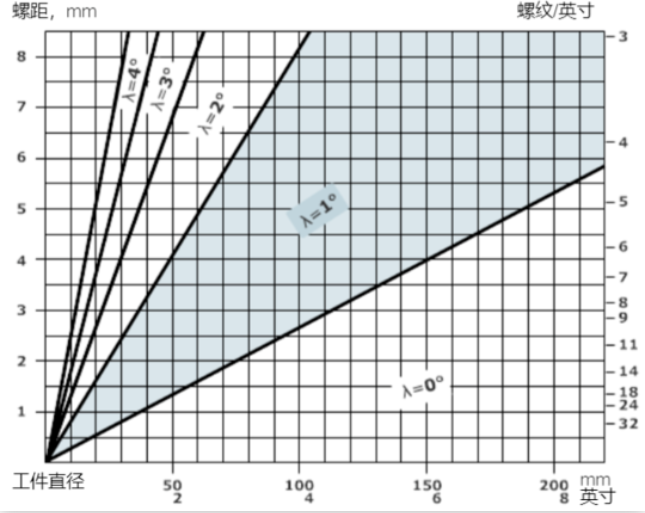

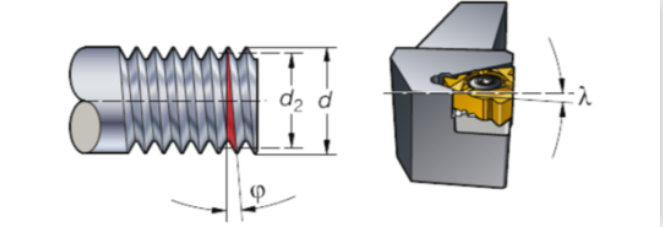

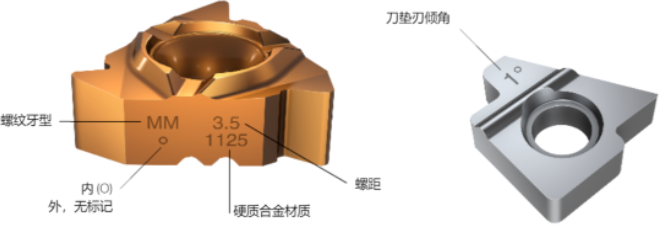

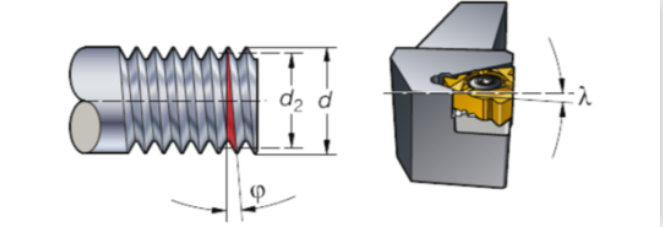

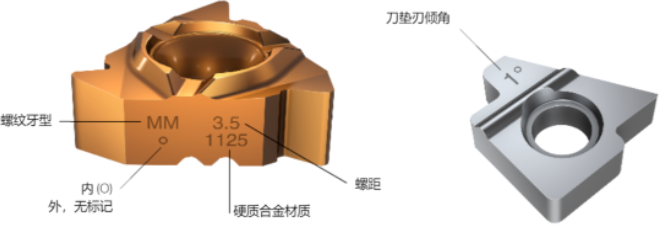

- 刃倾角为γ。最常见的刃倾角为1°,对应刀柄中的标准刀垫。

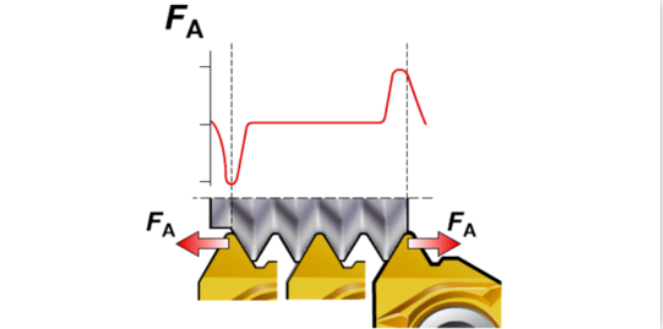

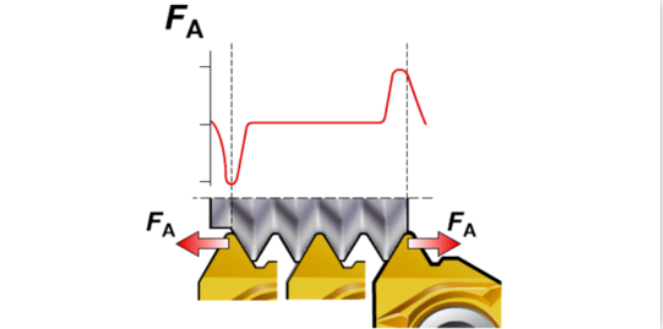

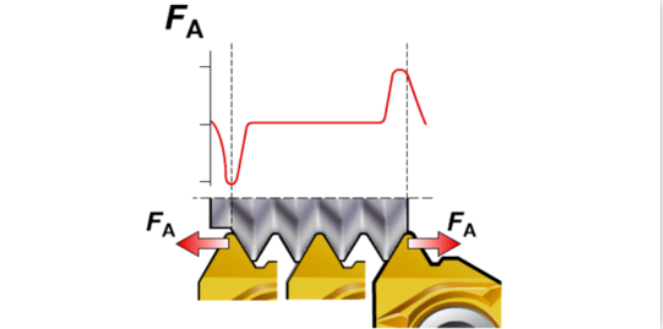

- 螺纹加工工序中的最高轴向切削力在切削刀具切入和切出工件期间出现。- 切削参数过高可能导致夹紧不可靠的刀片出现运动。

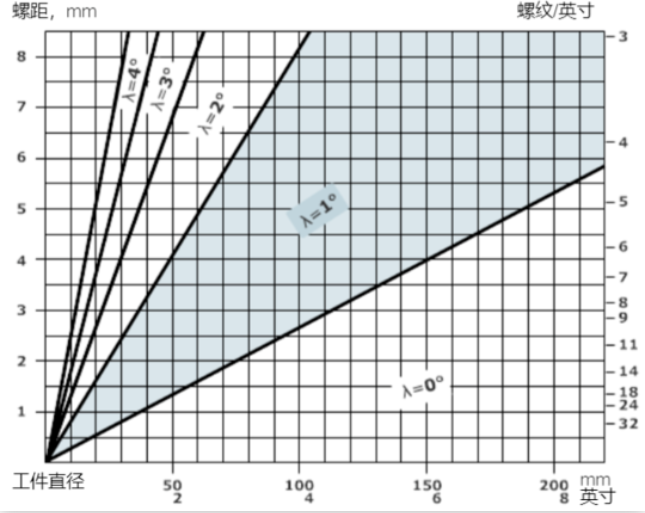

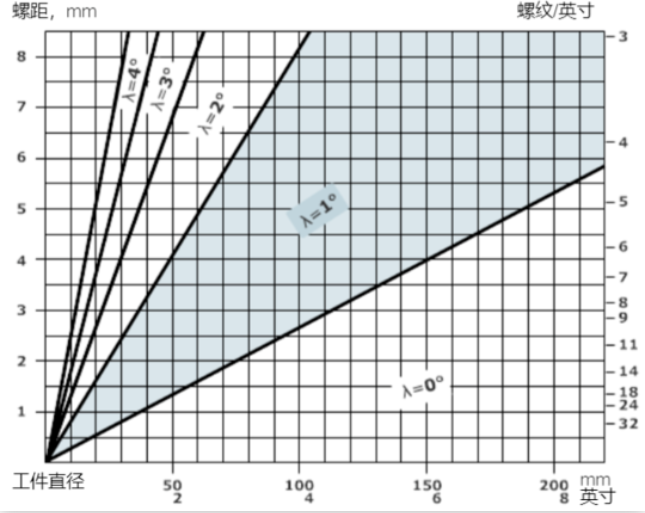

可在刀柄中的刀片下方利用刀垫设置刃倾角。可参考刀具样本中的图表选择使用哪种刀垫。根据刃倾角选择刀垫。工件直径和螺距会影响刃倾角。从下图可以看出,工件直径为40mm,螺距为6mm,所需的刀垫必须具有3°刃倾角(不能使用标准刀垫)。

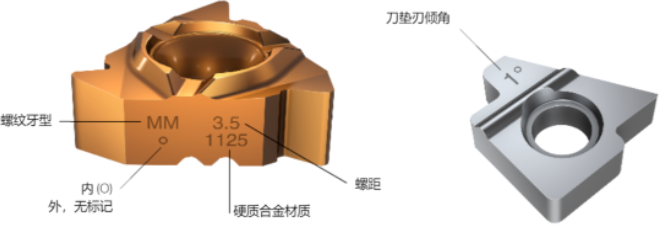

螺纹加工刀片和刀垫的标记:

螺纹形状及其应用:

- 螺钉将导轨上的刀片压回至刀片座中一个接触面(红色接触面)处的径向挡块处- 可靠的刀片接口可确保更长的刀具寿命和更高的螺纹质量

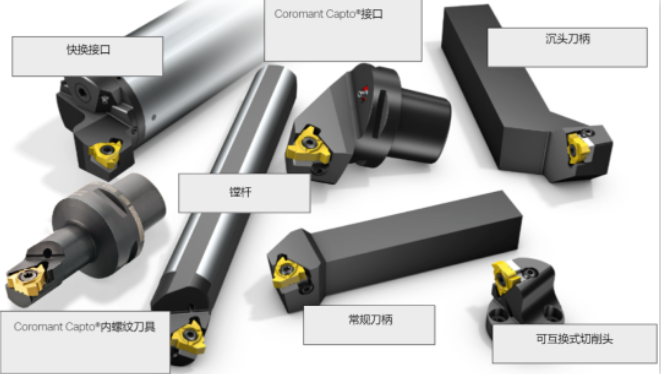

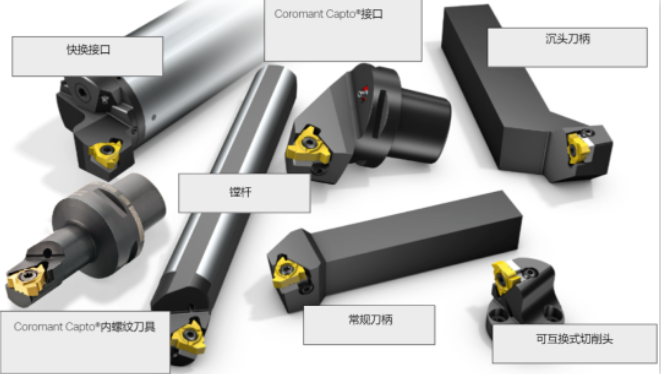

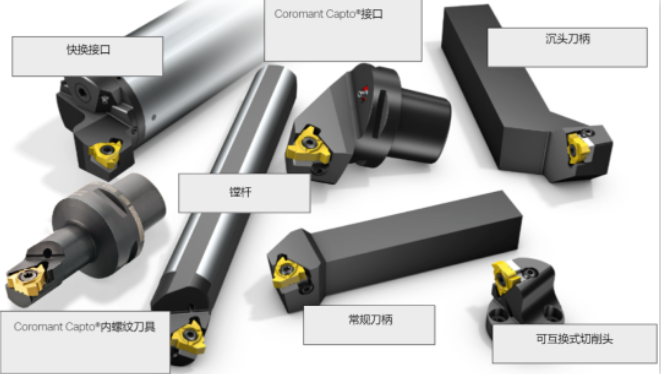

各式各样的刀柄:

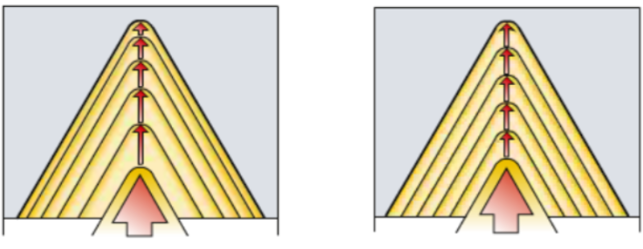

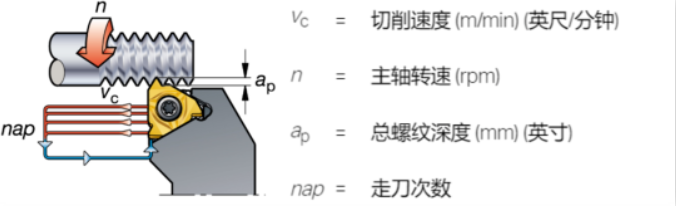

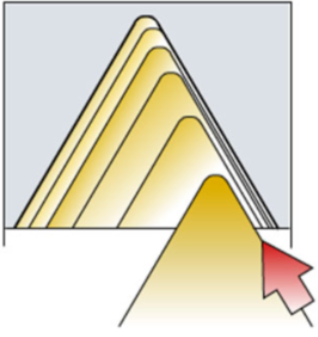

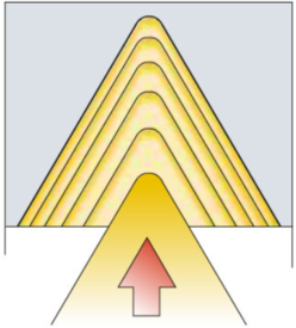

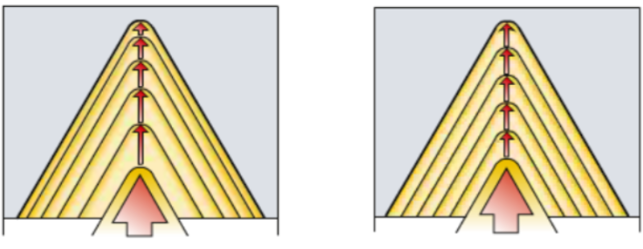

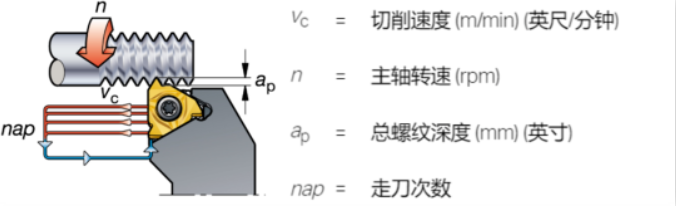

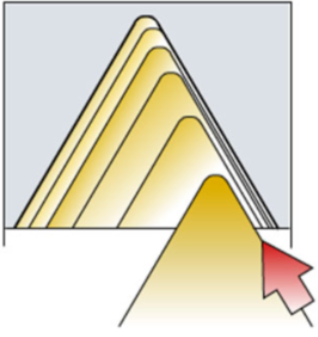

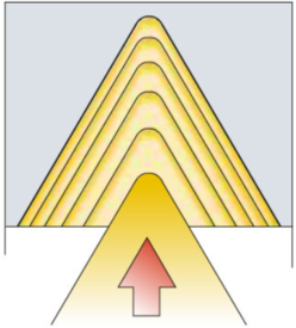

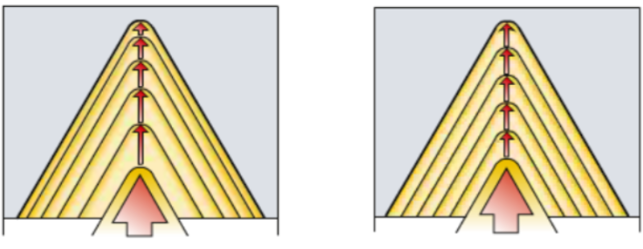

进刀方法可对螺纹加工过程产生重大的影响。它会影响:切削控制、刀片磨损、螺纹质量、刀具寿命。

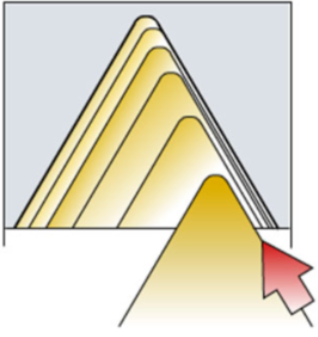

最常用的方法-较早的非数控车床能够使用的唯一方法:

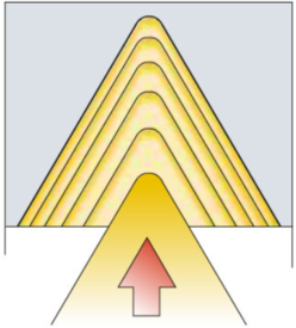

- 在加工螺距非常大的螺纹时能够实现均匀的刀片磨损和最长刀具寿命

四、改进加工结果的方法

切深逐层递减(左)、切深恒定(右)

能够实现恒定的切屑面积,这是数控程序中最常用的方法。- 不应用于螺距大于TP1.5mm 或 16TP时加工螺纹之前,不必将胚料车削至精确的直径,利用额外余量/材料精修螺纹牙顶。对于精修牙顶刀片,前面的车削工序应留出0.03-0.07mm的材料,以使牙顶正确成形。

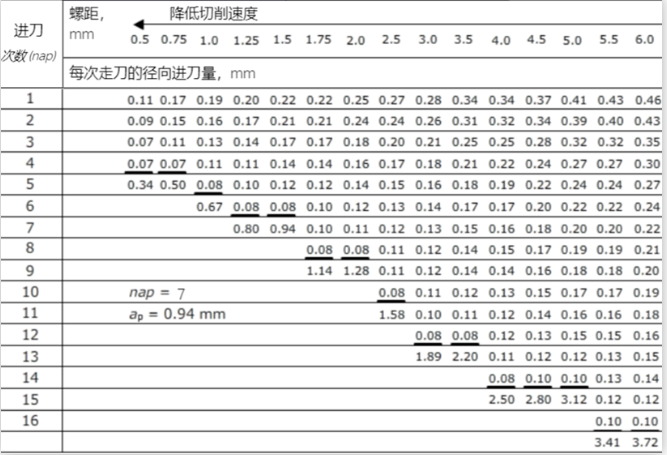

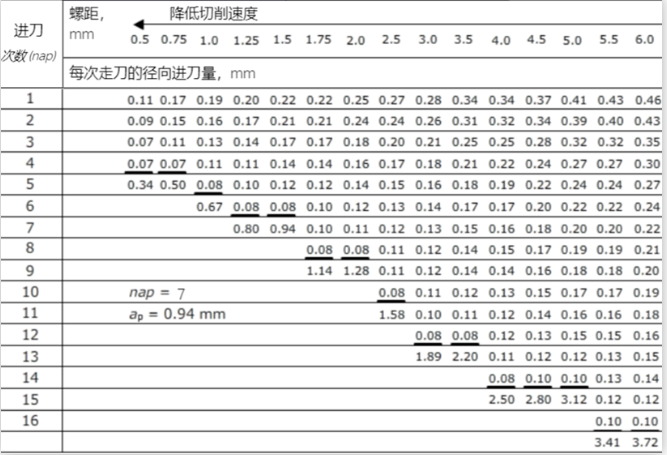

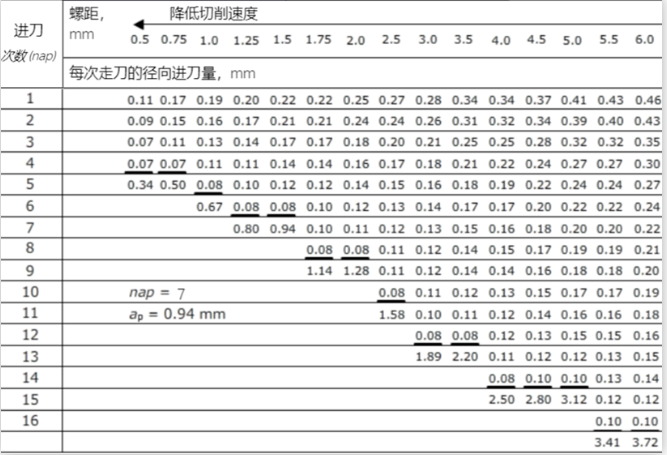

外螺纹进刀值推荐(ISO公制):

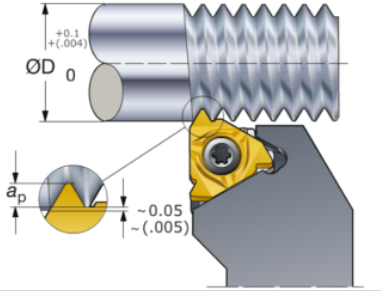

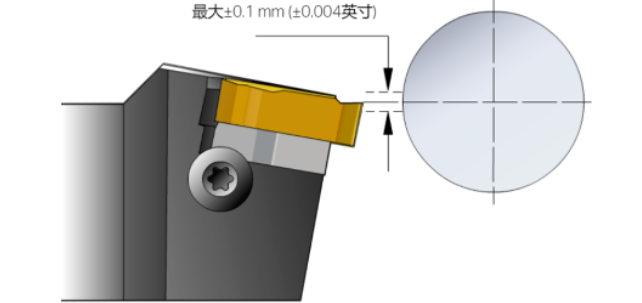

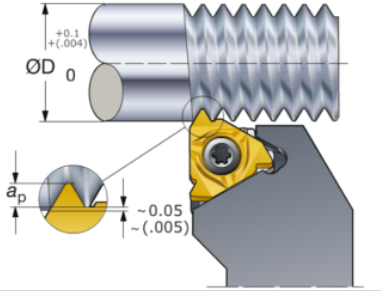

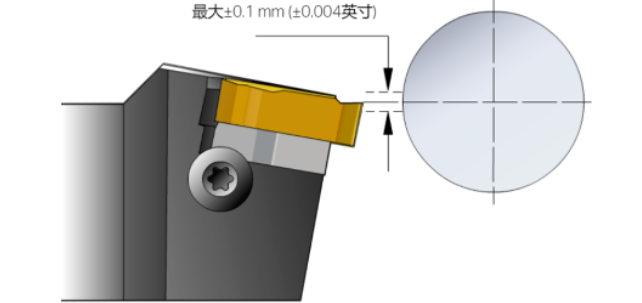

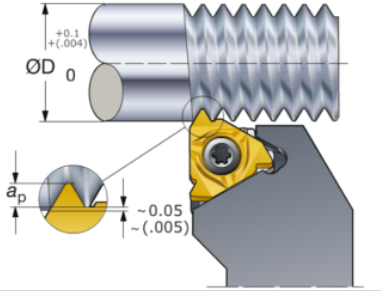

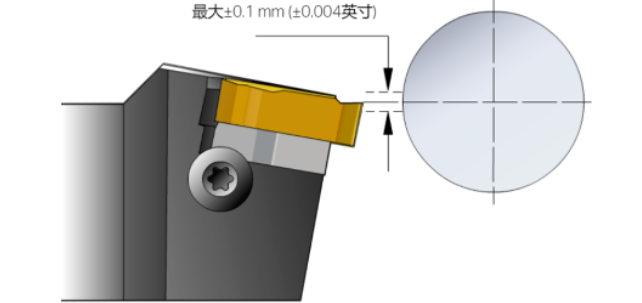

使用最大中心线偏差±0.1mm。切削刃位置过高,后角将减小,切削刃将受到剐蹭(破裂);切削刃位置过低,螺纹牙型可能不正确。

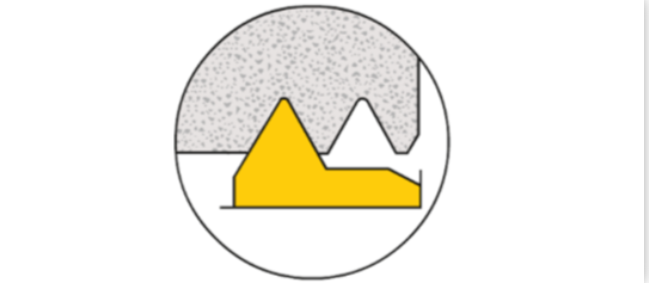

1)在螺纹车削前检查工件直径是否有正确的加工余量,增加0.14mm作为牙顶余量。5)通过选择适当的刀垫确保足够大且均匀的间隙(刀片-倾斜刀垫),以获得正确的牙侧间隙。6)如果螺纹不合格,则检查包括机床在内的整个装夹。10)如果工件螺纹的螺距错误,则检查机床螺距是否正确。11)在切入工件之前,建议刀具应以3倍螺距的最小距离开始。12)高精度冷却液能够延长刀具寿命并改善切屑控制。- 检查悬伸和所需的任何间隙(例如台肩、副主轴等)- 为了确保生产率和刀具寿命,首选多牙型刀片,次要选择为单刃全牙型刀片,生产率最低,刀具寿命最短的选择是V牙型刀片。刀片倾角,确保足够大且均匀的间隙(刀片-倾斜刀垫)刀片槽型,确保使用正确的刀片槽型(A、F或C槽型)

互动区

互动区

推荐阅读

推荐阅读