硬质合金和高速钢是铣刀制造中常用的两种基材。每种材料都有自己的优点和缺点,硬质合金和高速钢制造的铣刀的选择取决于各种因素,如被加工材料的类型,所需的切削速度,刀具寿命要求,成本考虑和机床的设置/机床的能力。

HSS代表高速钢。它是一种工具钢,以其硬度,韧性和耐磨性的良好平衡而闻名,使其适用于广泛的加工应用。

它广泛应用于制造业,金属加工和工程等行业的各种切削和加工应用。

HSS 8%钴(或HSSE) -一种含有8%钴的高速钢合金。它是一种工具钢,具有优异的硬度、耐磨性和耐热性。金属钴的加入使刀具更加耐用,能够承受更高的切削温度。

HSS 5%钴(或HSSE) -一种含有5%钴的高速钢合金。这种类型的HSS以其硬度,韧性和耐磨性的优异组合而闻名。含有5%钴的刀具更加坚固。

高速钢——不含任何钴的最低等级的高速钢。由于性能更高的新基材正在开发,因此在金属加工中不再常见。

当你有一个手动机床的时候,你会主要用到高速钢铣刀。

高速钢铣刀是专为加工软材料而设计,如加工软钢,铝和黄铜。它们具有高的工作硬度和优异的韧性,同时在长时间使用期间保持其锋利的刀刃。它们相对便宜,并且在耐用性和效率之间提供了很好的平衡。

然而,高速钢铣刀的缺点之一是切削速度有限。它们不像硬质合金那么硬,所以它们不能承受同样的热量和在同样车速下保持切削刃。此外,高速钢铣刀通常不适合切削像不锈钢这样的硬材料,因为它会很快磨损切削刃。

硬质合金铣刀由碳化钨和钴组合制成,使它们比高速钢硬得多。它们是许多工程师在数控加工中使用的主流选择。

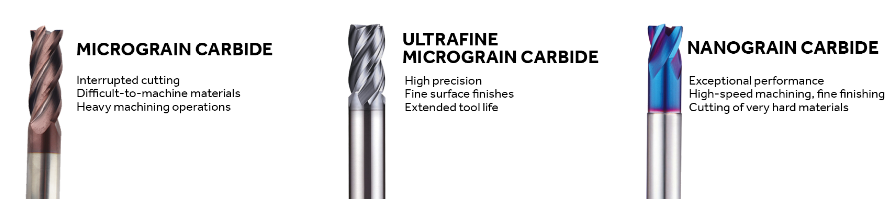

不同类型的碳化物包括:

微晶碳化物—这是指具有相对较大的碳化物颗粒的碳化物材料,通常在0.2到2微米的范围内。较大的晶粒尺寸提供了更高的韧性和抗冲击性,使微晶碳化物适用于涉及断续切削,切削难加工材料或重型加工的应用。

超细碳化物—这是指与微细碳化物相比具有更小晶粒尺寸的碳化物材料。晶粒尺寸通常在0.1到0.5微米之间。较小的晶粒尺寸提供了更高的硬度和耐磨性,使超细碳化物适用于需要高精度,精细表面处理和延长刀具寿命的场合。

纳米碳化物—这进一步缩小了晶粒尺寸的概念,晶粒尺寸通常在几纳米(小于100纳米)的范围内。极小的晶粒尺寸提高了材料的硬度、耐磨性和整体强度。纳米碳化物用于要求特殊性能的应用,例如高速加工,精加工和对非常硬质材料的切削。

这种基材是加工坚硬和磨蚀材料的理想刀具材料,如钛,不锈钢和铸铁。碳化物可以承受高温,并在更长的时间内保持其切削刃性能,使其体现高效。

硬质合金铣刀也可以实现比高速钢铣刀更快的切削速度,使其成为高速切削加工的绝佳选择。

然而,硬质合金刀具比高速钢刀具更昂贵。它们也很脆,如果受到过度的压力或冲击,可能会破裂或断裂。因此,硬质合金刀具在处理和切削过程中需要很高的机床精度,这使得它们不适合手动机床或不稳定的切削条件。

粉末冶金金属是另一种通常用于各种铣削应用的基材。这可以包括一般铣削轮廓,开槽和更多不同种类加工。粉末冶金金属通常比整体硬质合金刀具更具成本效益,同时仍然提供优异的性能。其具有高耐磨性,实现了较长的刀具寿命。

粉末冶金金属铣刀可以承受更高的切削速度,使其适用于高速加工应用。粉末冶金金属也具有与碳化物相似的性能,具有高硬度合金的韧性。因此,当高速钢磨损太快和碳化物太脆时,它是理想的选择。

当涉及到高速钢和硬质合金铣刀之间的选择,你的决定将在很大程度上取决于你将切削的材料和加工条件。无论您选择哪种刀具基材,都必须保持铣刀的良好维护,以确保最佳性能和寿命。

总而言之,如果您正在加工较软的材料时,并需要一个负担得起的和耐用的铣刀,如果你有手动机床,那么HSS高速钢铣刀将是理想的选择但是,如果您需要在性能上更进一步,或者您需要加工硬质耐磨材料,硬质合金铣刀是是上选。

END

互动区

互动区