一、定义

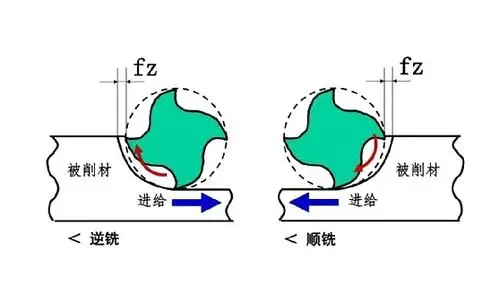

顺铣:顺铣是指切削过程中,铣刀与工件接触部分的旋转方向和工件进给方向相同,即铣刀对工件的作用力在进给方向上的分力与工件进给方向相同的铣削方式。

逆铣:逆铣是指切削过程中,铣刀与工件接触部分的旋转方向和工件进给方向相反,即铣刀对工件的作用力在进给方向上的分力与工件进给方向相反的铣削方式。

二、顺铣和逆铣的特点

顺铣:

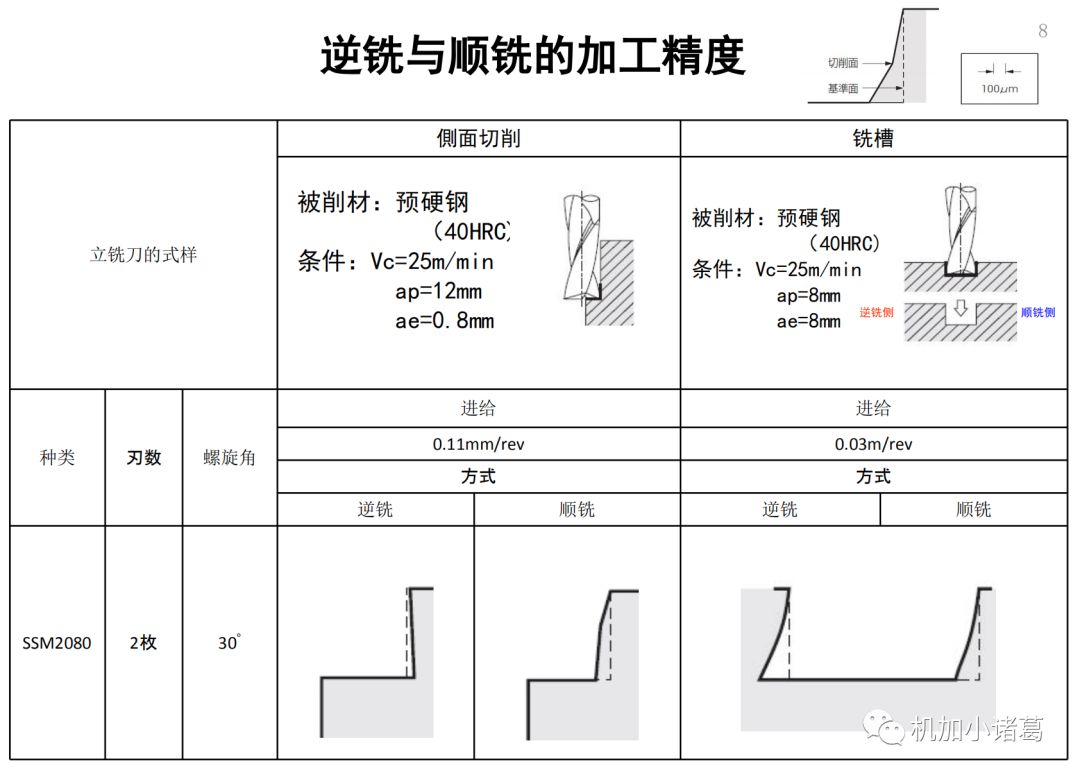

切削厚度变化:顺铣时,每个刀齿的切削层厚度由最大逐渐减小至零,形成“厚进薄出”的切削效果。这种切削方式有利于减少切削力和切削热,提高加工精度。

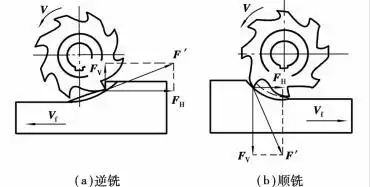

切削力方向:在顺铣过程中,切削力主要作用在工件上,使工件受到向下的压紧力,有助于工件的稳定加工。

功率消耗:顺铣时的平均切削厚度大,切削变形较小,因此功率消耗相对较少。

刀具磨损:由于切削过程中刀齿在切削表面上的滑动距离小,且切削力方向有利于减少刀具磨损,因此顺铣时刀具磨损相对较慢。

加工质量:顺铣能够保持较好的加工表面质量,因为切削过程平稳,切削力和切削热较小,有利于延长刀具寿命和提高加工精度。

逆铣:

切削厚度变化:逆铣时,每个刀齿的切削层厚度由零逐渐增大至最大值,形成“薄进厚出”的切削效果。这种切削方式在开始阶段切削力较小,但随着切削厚度的增加,切削力和切削热也会逐渐增大。

切削力方向:逆铣过程中,切削力主要作用在工件上,使工件受到向上的抬起力,这可能导致工件在切削过程中产生振动或跳动,影响加工精度和表面质量。

功率消耗:由于逆铣时切削厚度逐渐增大,切削力和切削热也会相应增大,因此功率消耗相对较大。

刀具磨损:逆铣时,刀齿在切削表面上的滑动距离较大,且切削力方向不利于减少刀具磨损,因此刀具磨损相对较快。

加工质量:逆铣的加工表面质量可能不如顺铣好,因为切削过程中可能产生振动和跳动,导致加工表面出现波纹或划痕。

三、顺铣和逆铣的适用场景

顺铣:

硬质材料加工:顺铣更适合于硬质材料的加工,因为它能够以更低的切削阻力实现平滑的切削过程。

精加工:顺铣在精加工中表现出色,因为它能够保持较高的加工精度和表面质量。

对表面光洁度要求高的零件:在加工那些对表面光洁度有较高要求的零件时,顺铣显示出其不可替代的优势。

逆铣:

软质材料加工:逆铣更适合于软质材料的加工,因为即使切削力较大,也不太可能导致工件损坏。

粗加工:在粗加工阶段,逆铣能够快速地去除大量材料,提高加工效率。

工件表面有硬质层或硬度不均:当工件表面存在硬质层或硬度不均时,逆铣能够更有效地去除这些不均匀的硬质部分。

铣床工作台丝杠与螺母间隙较大:在铣床工作台丝杠与螺母间隙较大又不便调整的情况下,逆铣能够减少因间隙而产生的振动和跳动,提高加工精度。

四、注意事项

尽管顺铣具有诸多优点,但在实际应用中仍需注意以下几点:

夹紧力:顺铣时需要的夹紧力相对较小,但仍需确保工件夹紧牢固,以避免切削过程中工件移动或振动。

刀具选择:根据加工材料和加工要求选择合适的刀具,以确保切削过程的顺利进行。

切削参数:合理设置切削参数(如切削速度、进给量等),以提高加工效率和加工质量。

在使用逆铣进行加工时,需要注意以下几点:

夹紧力:由于逆铣时工件可能受到向上的抬起力,因此需要确保工件夹紧牢固,以避免切削过程中工件移动或振动。

刀具选择:根据加工材料和加工要求选择合适的刀具,以确保切削过程的顺利进行。

切削参数:合理设置切削参数(如切削速度、进给量等),以平衡加工效率和加工质量。

振动控制:逆铣时可能产生振动和跳动,因此需要采取适当的措施(如增加切削液、调整切削参数等)来减少振动和跳动对加工精度和表面质量的影响。

互动区

互动区