在金属切削加工中,

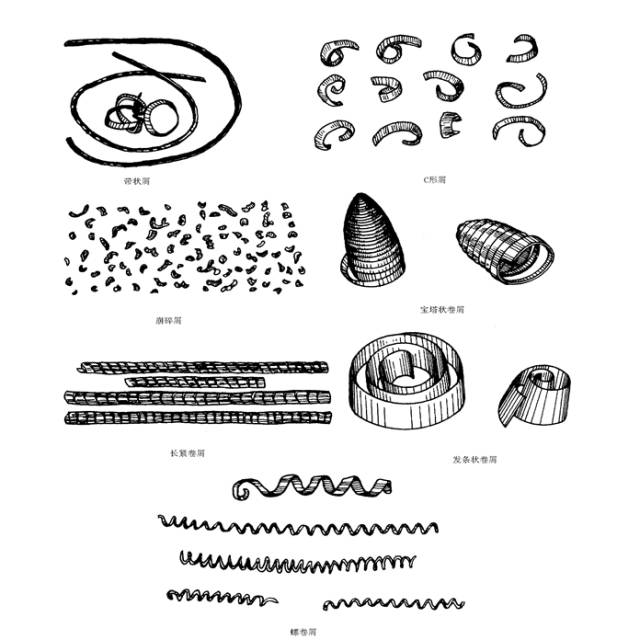

有的切屑打成螺卷状,到一定长度时自行折断;

有的切屑折断成C形、6字形;

有的呈发条状卷屑;

有的碎成针状或小片,四处飞溅,影响安全;

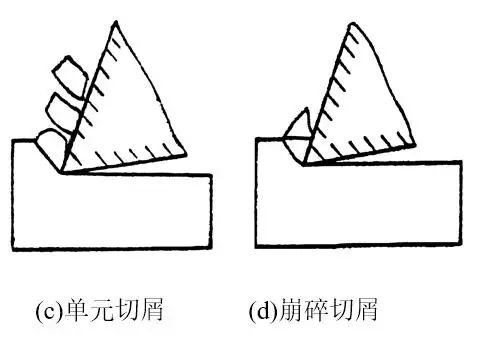

有的带状切屑缠绕在刀具和工件上,易造成事故。

不良的排屑状态会影响生产的正常进行。

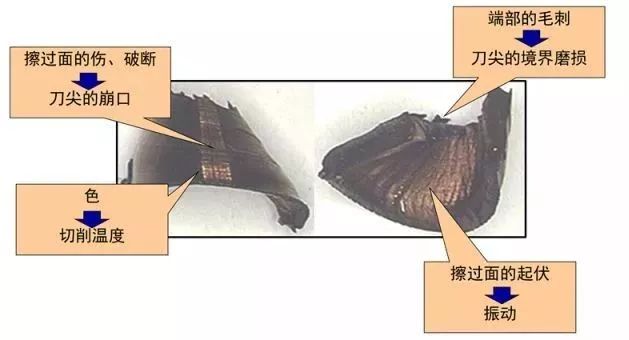

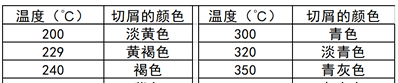

切屑可以告诉你的信息:

真正的高手能根据切屑的形态来判断加工状态,今天我们从理论方面分享一些干货。

NO.1

影响切屑的因素

1. 工件材料

工件材料的合金元素、硬度、热处理状态等影响切屑厚度及切屑卷曲。软钢比硬钢形成切屑厚度大;硬钢比软钢不易卷曲;不易卷曲切屑的厚度薄;但当软钢切屑厚度太大时也不易卷曲。同时工件外形也是一个重要影响因素。

2. 刀具切削区几何参数

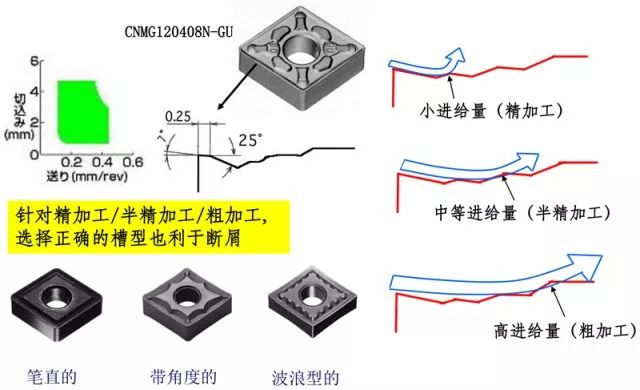

合理的刀具切削区几何参数是提高切屑形成的可控性及断屑的可靠性最常用的方法。

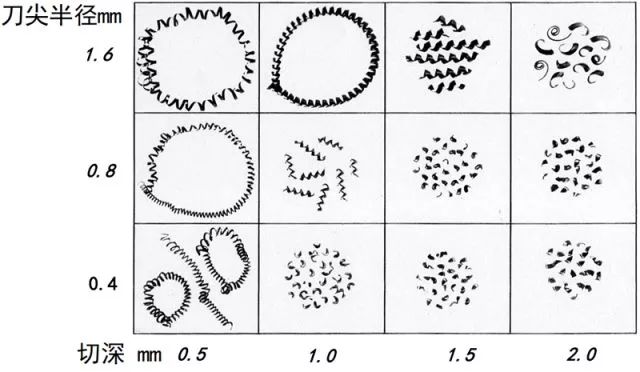

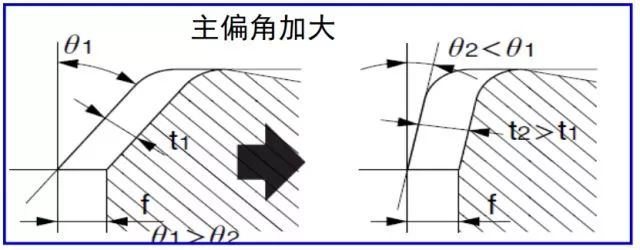

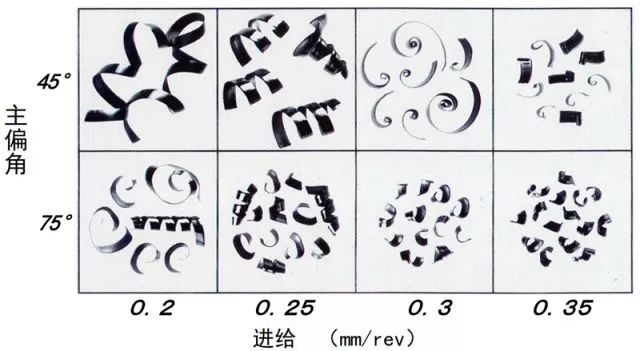

前角与切屑厚度成反比,对于不同被加工材料有最佳值;主偏角直接影响切屑厚度与宽度,主偏角大易断屑;刀尖圆弧半径关系到切屑厚度与宽度以及流屑方向,精加工适宜用小的圆弧半径,粗加工适宜用大的半径。

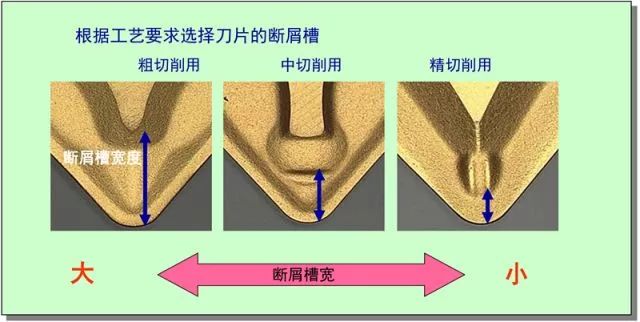

断屑槽宽度与进给量成比例选择,进给量小选窄的,进给量大的选宽的;断屑槽深度选择与进给量成反比,小进给量选深的,大进给量选浅的。

3. 切削用量

切削用量三要素将限定断屑范围。对断屑影响较大的是进给量、背吃刀量,而切削速度在常规切削速度内对断屑影响最小。进给量与切屑厚度成正比;背吃刀量与切屑宽度成正比;切屑速度与切屑厚度成反比,提高切削速度,有效断屑范围变窄。

4. 机床

现代数控机床利用NC编辑功能,周期性改变进给量,以达到强迫断屑目的,通常称为“程控断屑”。这种方法断屑可靠性高,但切削经济性较低。常用于其他方法难以断屑的工序中,例如,车端面环行深槽等。

5. 冷却润滑状态

加切削液,有效断屑范围变宽,特别表现出小进给断屑易卷曲。利用切削液的高压来断屑、排屑是某些加工方法中的有效办法,例如在深孔加工中,高压切削液可将切屑排出切削区。

NO.2

切屑形状的形成过程

带状切屑的形成过程可分为三个阶段:

基本变形阶段:切削层金属与刀具切削刃开始接触到变成切屑而脱离工件材料的过程中切屑产生的变形;

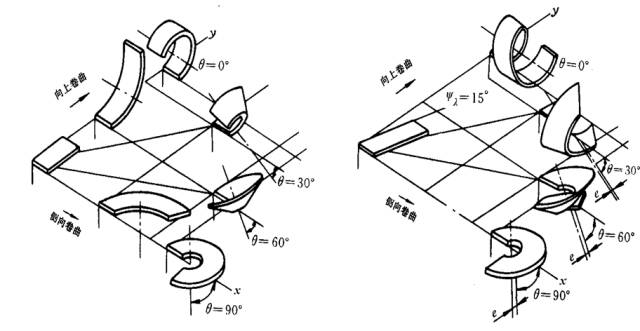

卷曲变形阶段:向上卷曲、侧向卷曲、A向和B向兼有的锥形卷曲;

附加变形和折断阶段。

NO.3

切屑的分类

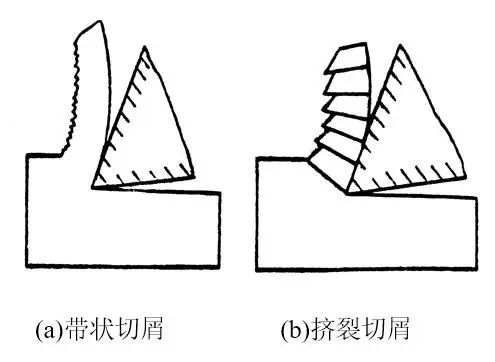

由于工件材料不同,切削条件各异.切削过程中生成的切屑形状是多种多样的。切屑的形状主要分为带状、节状、粒状和崩碎四种类型,如图所示。

1. 带状切屑

这是最常见的一种切屑。它的内表面是光滑的,外表面呈毛茸状。加工塑性金属时,在切削厚度较小、切削速度较高、刀具前角较大的工况条件下常形成此类切屑。它的切削过程平衡,切削力波动较小,已加工表面粗糙度较小。

2. 节状切屑

又称挤裂切屑。它的外表面呈锯齿形,内表面有时有裂纹。在切削速度较低、切削厚度较大、刀具前角较小时常产生此类切屑。

3. 粒状切屑

又称单元切屑。在切屑形成过程中,如剪切面上的剪切应力超过了材料的断裂强度,裂纹扩展到整个面上,切屑单元从被切材料上脱落,形成粒状切屑。如图c所示。

以上三种切屑只有在加工塑性材料时才可能得到。其中,带状切屑的切削过程最平稳,单元切屑的切削力波动最大。在生产中最常见的是带状切屑,有时得到挤裂切屑,单元切屑则很少见。假如改变挤裂切屑的条件,如进一步减小刀具前角,减低切削速度,或加大切削厚度,就可以得到单元切屑。反之,则可以得到带状切屑。这说明切屑的形态是可以随切削条件而转化的。掌握了它的变化规律,就可以控制切屑的变形、形态和尺寸,以达到卷屑和断屑的目的。

4. 崩碎切屑

这是属于脆性材料的切屑。这种切屑的形状是不规则的,加工表面是凸凹不平的。从切削过程来看,切屑在破裂前变形很小,和塑性材料的切屑形成机理也不同。它的脆断主要是由于材料所受应力超过了它的抗拉极限。加工脆硬材料,如高硅铸铁、白口铁等,特别是当切削厚度较大时常得到这种切屑。由于它的切削过程很不平稳,容易破坏刀具,也有损于机床,已加工表面又粗糙,因此在生产中应力求避免。其方法是减小切削厚度,使切屑成针状或片状;同时适当提高切削速度,以增加工件材料的塑性。

以上是四种典型的切屑,但加工现场获得的切屑,其形状是多种多样的。在现代切削加工中,切削速度与金属切除率达到了很高的水平,切削条件很恶劣,常常产生大量“不可接受”的切屑。

切削加工中采取适当的措施来控制切屑的卷曲、流出与折断,使形成“可接受”的良好屑形。实际加工中应用最广的切屑控制方法是在前刀面上磨制出断屑槽或使用压块式断屑器。

加工中我们经常会遇到一些断屑的情况,切屑缠绕不仅影响加工,而且有时候还需要专门停机进行处理,导致效率低下。

下面就来了解它的断屑技巧。

NO.4

切屑的处理原则和方法

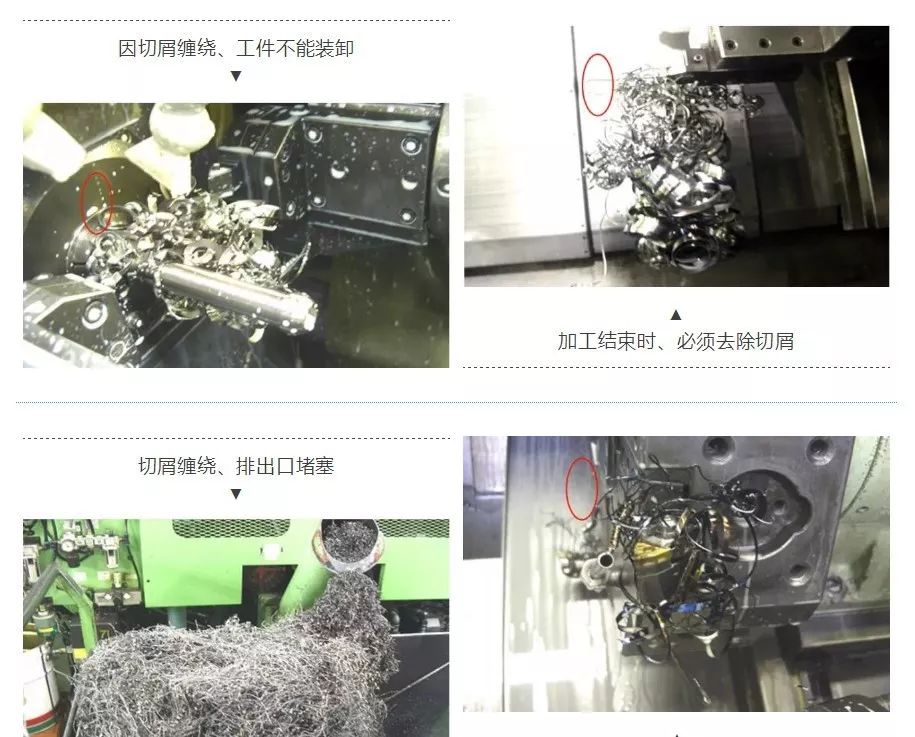

1. 提高进给后切屑变厚,利于断屑

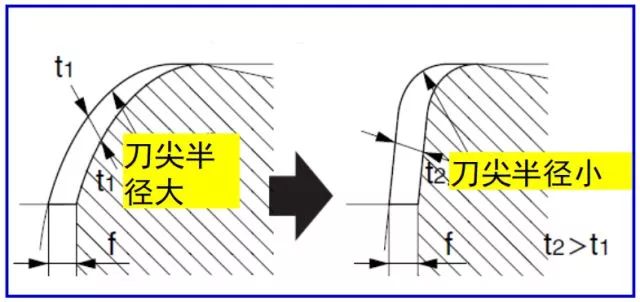

2. 刀尖圆角半径变小,切屑厚度增大,利于断屑

3. 减少前角

切屑压缩比=hc /h,压缩比的值越大,则越容易断屑,但同时切削的抗力也增加了。压缩比与线速度Vc 有关,当Vc 减小时,压缩比增大,所以降低线速度也利于断屑。前角减小,切屑变形大,压缩比增大,利于断屑。

4. 采用锋利的刃口处理形式

由下图可见,相同的进给条件下,刀片刃口钝化锋利,有利于断屑。

加大主偏角,主偏角变大,切屑变厚,利于断屑:

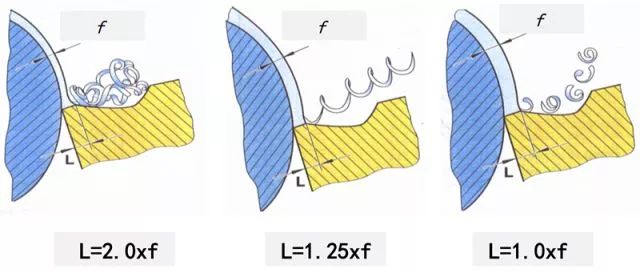

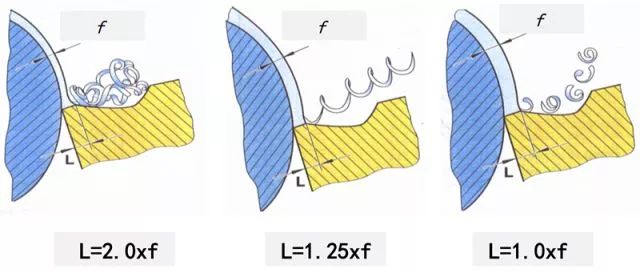

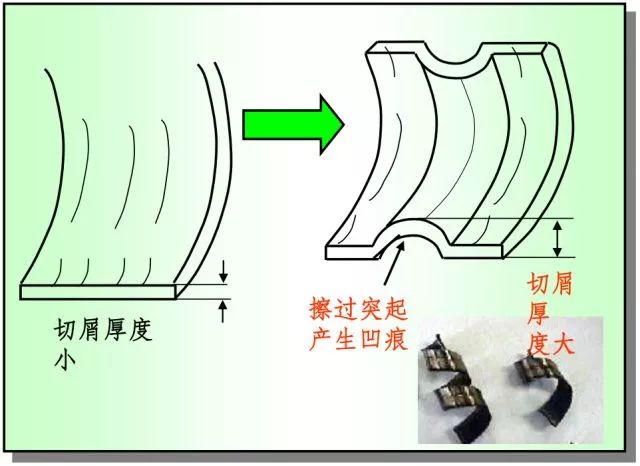

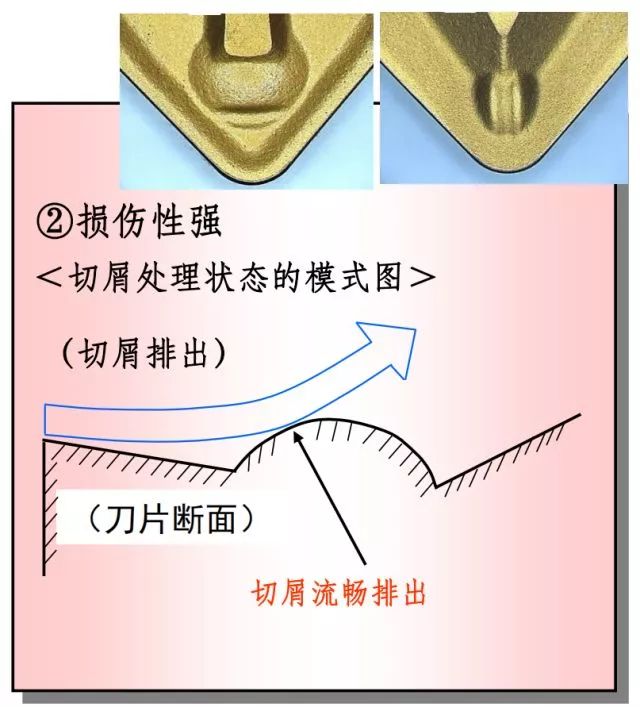

5. 突起断屑槽

促进切屑分断:从断屑槽的突起上擦过在切屑的表面产生凹痕、明显的切屑厚度增大→促进断屑损伤性强。

损伤性强:与切屑的接触面积变小、 因与突起光滑接触,切屑流畅排出→工具损伤小。

6. 切屑的卷曲半径变小

-End-

互动区

互动区